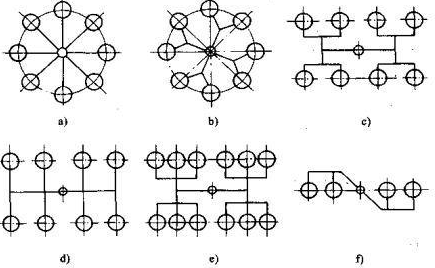

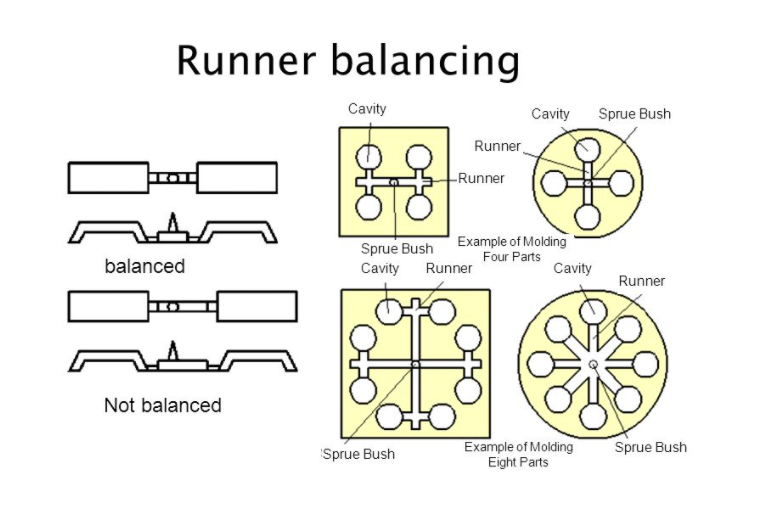

The use of one mold and multiple cavities for plastic injection molding is becoming more and more common. The most important factor to consider in the design of this type of mold is the filling balance. In the multi-cavity injection molding mold, the runner system is usually designed as an “H” structure. The “H” type runner system from the injection nozzle to each cavity is completely symmetrical in geometry, so it is also called “geometric balance” or “natural balance” runner system design.

Of course, the flow and filling of the molten resin in the “H”-shaped runner system is balanced, and the melt temperature distribution caused by the flow shear heat generation and the asymmetry after the runner branching may still cause uneven filling in the cavity Therefore, it is necessary to make necessary improvements to the injection molding mold and process to complete high-efficiency precision injection.

The balance of the runners of the multi-cavity injection mold is analyzed, and the influencing factors of the gating system and the control and adjustment of the balance of the gating system are discussed. The results show that when the runners of the same-mold multi-cavity mold are arranged in an unbalanced manner, the gate can be adjusted The length and cross-sectional size of the runner are used to supplement the imbalance caused by the difference in the length of the runner; for the different mold multi-cavity mold, the cavity volume should be used as the adjustment factor, and the length of the runner and the length and cross section of the gate should be designed accordingly.

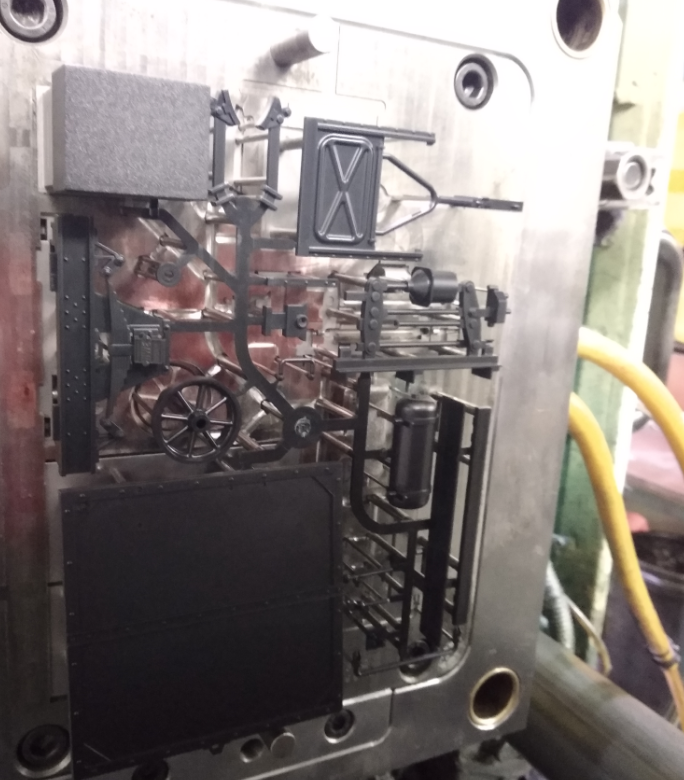

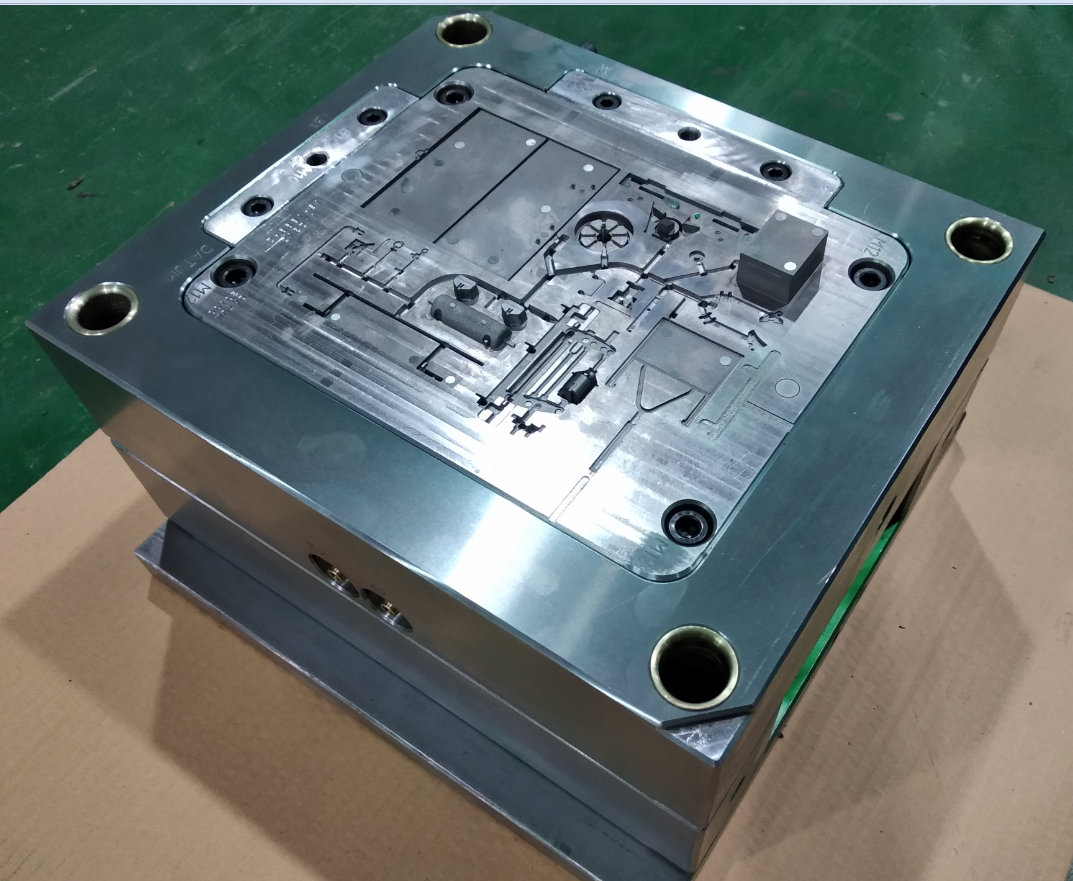

In the toy industry, in order to reduce manufacturing costs and shorten the cycle of mold manufacturing, usually 10-20 different plastic parts are produced in one mold, but these parts can be assembled with each other. So this is very important to the requirements of the mold and the design of the runner.

Chapman Maker has rich experience in multi-cavity molds. In mold design and mold manufacturing, under the premise of ensuring product quality, it also brings more profit to customers. The life of the mold is guaranteed, the injection cycle is shortened, and the product quality is improved. The following picture shows a plastic part of a toy car, which shares a set of mold blanks and 8 sets of interchangeable mold core inserts for injection molding, which greatly reduces mold costs. Won the high praise and recognition of customers.

Chapman Maker video: https://youtu.be/Xeb5eh8OaIM

Post time: Dec-29-2020